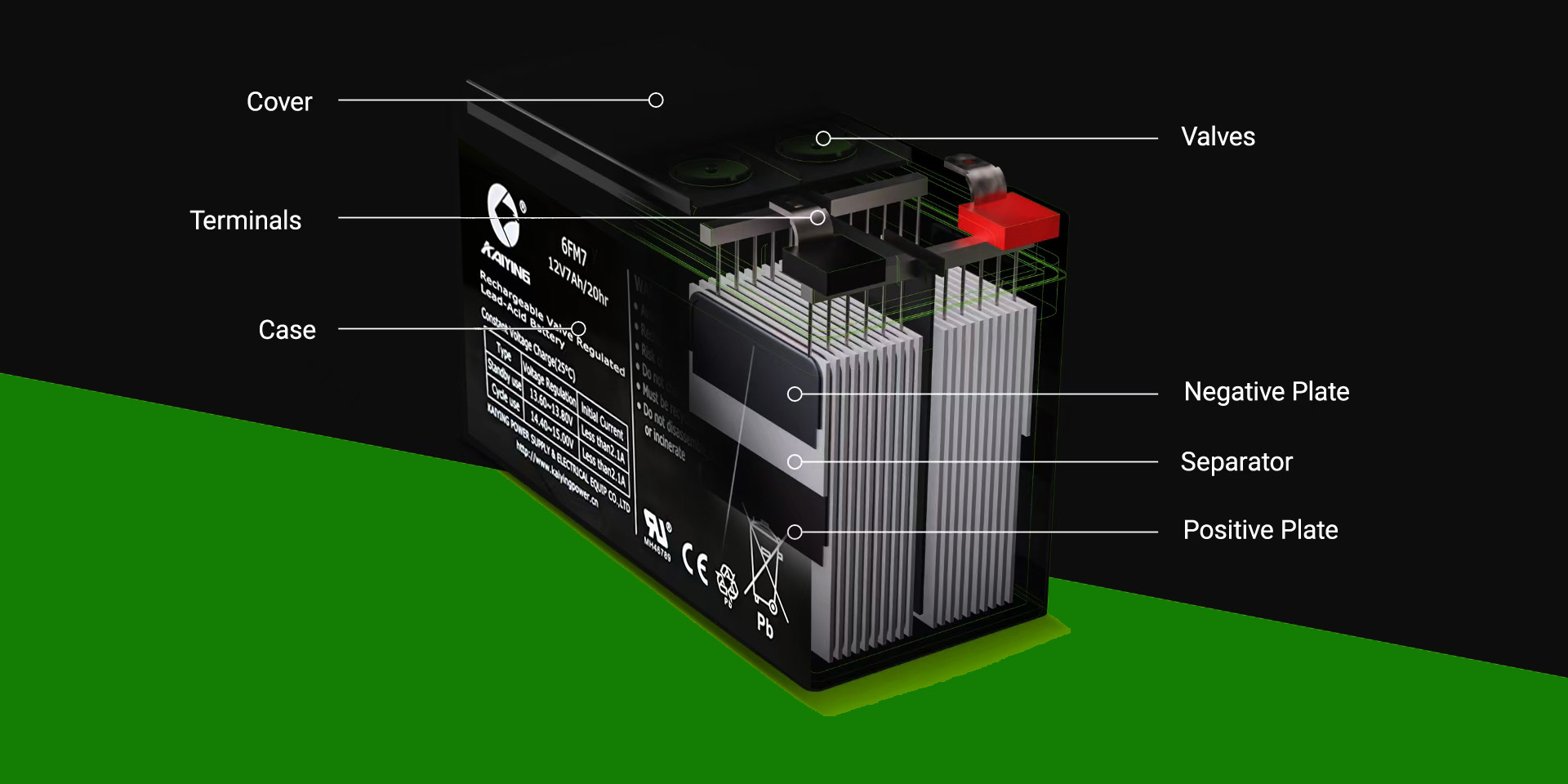

Baterias de chumbo-ácido, como uma das tecnologias de armazenamento eletroquímico de energia mais maduras, depende muito da qualidade de suas placas de bateria. A fabricação de placas de bateria integra processos de precisão a partir de metalurgia, química e ciência dos materiais. Este artigo investiga o processo completo de produção de placas verdes (placas não formadas), das matérias -primas à modelagem final, revelando a sabedoria industrial moderna por trás dessa tecnologia tradicional.

I. Preparação da matéria-prima: Purificação metalúrgica do chumbo de alta pureza

1. Lead lingot derretimento

Utilizamos lingotes eletrolíticos com uma pureza de ≥99,99%, que são derretidos no chumbo líquido em um forno de fusão de chumbo a 450-500 ° C. Para melhorar a força mecânica, os elementos de liga são adicionados na proporção:

Placas positivas: 0,3% -1,2% de antimônio (SB) é adicionado para aumentar a resistência à corrosão;

Placas negativas: a liga de chumbo-calcium (0,08% -0,12% CA) é usada para reduzir o risco de evolução do hidrogênio.

2. Preparação em pó de chumbo (geração de óxido de chumbo)

O chumbo fundido é atomizado em partículas de chumbo do tamanho de um micrômetro através de uma máquina de pó de chumbo (usando o método de Barton ou o método de moagem de esferas). Essas partículas reagem com o ar em uma câmara de oxidação para formar óxido de chumbo poroso (PBO):

2pb + o₂ → 2pbo

O pó de chumbo possui um tamanho de partícula controlado a 2-5μm e uma área superficial específica de 0,8-1,5 m²/g, garantindo alta reatividade para reações subsequentes.

Ii. Preparação de pasta: o portador principal de substâncias eletroquímicas ativas

1. Mistura de fórmula

Pó de óxido de chumbo, água desionizada, ácido sulfúrico (densidade 1,40g/cm³) e aditivos fibrosos (como lignina) são misturados em proporção em um misturador de pasta:

Pasta de placa positiva: pó de chumbo: ácido sulfúrico: água ≈ 100: 8: 12, formando uma estrutura porosa de PBO · pbso₄;

Pasta de placa negativa: agentes em expansão (como preto de carbono, sulfato de bário) são adicionados para inibir a passivação.

2. Colar a maturação

A pasta mista é deixada para amadurecer em um ambiente a 35-45 ° C com umidade> 90% por 8 a 12 horas, completando a seguinte reação:

4pbo + h₂so₄ → 3pbo · pbso₄ · h₂o + h₂o

Isso forma uma estrutura de rede de sulfato básico estável de chumbo, com a densidade da pasta atingindo 4,0-4.3g/cm³.

Iii. Fabricação de grade: a estrutura mecânica das placas de bateria

1. Elenco de liga

Usando processos de malha expandida de fundição ou expansão contínua, as ligas de cálcio de chumbo/antimônio de chumbo são formadas em estruturas semelhantes a grade:

Espessura: placas positivas 1,8-2,5 mm, placas negativas 1,2-1,8 mm;

Projeto da grade: padrões de diamante ou radial para reduzir a resistência interna e aprimorar a adesão do material ativo.

2. Tratamento de superfície

As grades são limpas com ácido sulfúrico diluído (5%) para remover as camadas de óxido, formando uma superfície micro-truque para aumentar a adesão da pasta.

4. Casado e cura: modelagem de precisão de materiais ativos

1. Revestimento automatizado

As grades são revestidas uniformemente com pasta usando um revestimento de duplo cinto, com aplicação precisa de pasta dentro de ± 0,5g por placa. A espessura é controlada por rolamento (placas positivas de 2,5 a 3,0 mm, placas negativas 1,8-2,2 mm).

2. Curing e secagem

As placas revestidas passam por um processo de cura em três estágios em um forno de túnel controlado por umidade:

Secagem na superfície (40 ° C, 2H): desidratação rápida para evitar rachaduras;

Transformação de cristal (65 ° C, 12h): PBO · PBSO₄ → 4PBO · PBSO₄;

Secagem final (50 ° C, 6h): umidade residual <0,5%.

Isso resulta em placas verdes porosas e de alta resistência mecânica (placas positivas PBO/PBSO₄, placas negativas do tipo esponja PB).

V. Controle de qualidade: fabricação de precisão capacitada pela digitalização

Inspeção on-line: medidores de espessura de raios-X monitoram a uniformidade da pasta em tempo real;

Indicadores físicos: dureza da placa (costa a 50-65), força de flexão (> 15mpa);

Pré-teste eletroquímico: amostragem aleatória para testes de descarga de 0,5 ° C, com desvio de capacidade ≤3%.

Vi. Proteção e Inovação Ambiental: A Revolução Industrial da Fabricação Verdeg

Controle de poeira de chumbo: linhas de produção totalmente fechadas com filtros de bolsa, emissões de chumbo <0,1 mg/m³;

Reciclagem de pasta: a tecnologia de separação centrífuga atinge uma taxa de reutilização de pasta> 95%;

Fábrica inteligente: os sistemas MES otimizam os parâmetros do processo no nível milissegundo, reduzindo o consumo de energia em 18%.

O processo de fabricação de lingotes de chumbo a placas verdes representa a integração perfeita da ciência de materiais e tecnologia de engenharia. Poder de kaiing Garante que cada placa da bateria combine alta densidade de energia com vida útil de ciclo ultra-longa por meio de controle digital de processo completo e inovação de processos verdes, fornecendo um núcleo de energia confiável para os sistemas globais de armazenamento de energia.

(Suporte de dados fornecido pelo Instituto de P&D da Kaiying Power)

Factory add: Kaiying Industrial Park, ChengxiangTown, Anxi, Quanzhou, Fujian 362400 China.

Office add: Rm A, 11/F, Mingcheng Bldg, Wenling Rd, Quanzhou, Fujian 362000 China

Contact Person : William Lian

Friendly Links :

© 2026 Fonte de alimentação Kaiying e equipamento elétrico Co., Ltd .Todos os direitos reservados

. Mapa do site

| blogue

| XML | política de Privacidade

闽ICP备10006204号-2  Rede IPv6 suportada

Rede IPv6 suportada